Raster-Vakuumplatten: Starker Halt für geringe Dicken

Raster-Vakuumspannplatten sind die Spezialisten für das Spannen von Werkstücken geringer Dicke bei Fräs- und anderen Bearbeitungsverfahren.

Lochrasterplatten widmen sich mit äußerster Präzision vorzugsweise dem Spannen und Fixieren von Filmen und Folien auf Maschinen zur Druckplattenherstellung. Weitere typische Einsatzgebiete sind die Laser- und UV-Belichtung von Filmen, Folien und Platinen sowie ähnliche fotooptische Prozesse. Dies alles mit einer überzeugenden Genauigkeit von ≤ 50 μm.

Schlitz-Vakuumplatten: Spezialisten für leichtes Zerspanen

Schlitz-Vakuumplatten eignen sich besonders für den Einsatz bei leichten Zerspanungsarbeiten, wie Gravieren, Fräsen oder Schleifen an Werkstücken mit komplizierten geometrischen Formen.

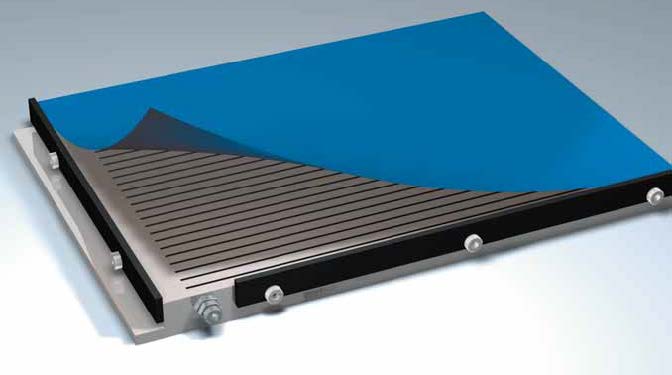

Selbst das Arbeiten mit Adaptermasken für Mehrfachspannungen ist problemlos möglich. Unter Einsatz der entsprechenden Gummi-Adaptermatte aus dem Sortiment können auch – ohne Vakuumverlust – Löcher gebohrt sowie Taschen und Durchbrüche gefräst werden. Entscheidende Vorteile der Schlitz-Vakuumplatten sind ihre geringe Bauhöhe sowie, in Kombination mit der Gummimatte, die Einsatzfähigkeit im High-Speed-Cutting zum Fräsen kleiner Konturen, Durch- und Ausbrüche.

1Die Gummi-Adaptermatte wird einfach auf die Schlitzplatte aufgelegt.

Anwendung:

Die Werkstückkontur lässt sich mit einem Kugelschreiber einfach auf die Gummi-Adaptermatte übertragen (Abbildung 2). Die Gummi-Adaptermatte wird entsprechend der Werkstückkontur vom Anwender gelocht (Abb.4). Die so präparierte Gummi-Adaptermatte wird auf die Vakuumschlitzplatte aufgelegt und zusammen mit dem Werkstück angesaugt (Abbildung 5).

Der hervorragende Reibbeiwert bietet besonders guten Widerstand gegen die auftretenden Verschiebekräfte während der Bearbeitung. Es kann problemlos in die Gummi-Adaptermatte bis zu 1,5mm tief hineingefräst werden, ohne das ein Vakuumverlust auftritt. Die Gummi-Adaptermatte unterliegt damit kaum einem Verschleiß und kann bei Verwendung immer gleicher Konturen fast beliebig oft wiederverwendet werden. Die Höhentoleranz der Gummi-Adaptermatte liegt allerdings in einem Bereich von bis zu +/-0,3mm (DIN 7715, Teil Kl. P2).

VAC-MAT Vakuumplatten: Das Spannsystem, in das man hineinfräsen kann

Mit VAC-MAT können Werkstücke komplett in einer Vakuum-Aufspannung bearbeitet werden. Dabei lassen sich bis zu 70 Prozent des aufgespannten Materials herausfräsen, ohne dass das Vakuum einbrechen oder herausgefräste Teile sich ungewollt lösen würden. Gleichzeitig entfallen kostspielige Nacharbeiten, etwa das Ausbrechen der Werkstücke, Entgraten oder Aufspannen durch Spannpratzen beziehungsweise Doppelklebeband.

Vakuum-Spannplatten sind äußerst vielfältig einsetzbar. Wenn es jedoch beispielsweise um das Fräsen von Durchbrüchen und Konturen oder das Bearbeiten feiner, dünner Materialien geht, stoßen sie an ihre Grenzen. Gerade das Bearbeiten von Durchbrüchen erfordert besondere Aufmerksamkeit: Bei herkömmlichen Spannmethoden ist das Durchfräsen von Werkstücken nur schwer möglich. Abgetrennte Werkstückteile könnten sich lösen und Unfälle verursachen. Deshalb werden die herauszulösenden Bereiche meist nur angefräst. Das hat umständliche Nacharbeiten zur Folge: Das Restmaterial muss dann von Hand getrennt und entgratet werden. Der Einsatz des Vakuumspannsystems VAC-MAT beschleunigt und erleichtert solche Prozesse erheblich. Bei VAC-MAT handelt es sich um eine Vakuumplatte, die mit elastischen Kunststoffmatten belegt wird. Die dünnen, weichen Matten sind mit Vakuumsauglöchern versehen, durch die die Luft zwischen Werkstück und Auflagefläche abgeleitet wird. Auf der Unterseite der Matten befinden sich Kunststoffzäpfchen zur Positionierung auf der Vakuumplatte. VAC-MAT gestattet das Fräsen von Durchbrüchen, Schlitzen und Ähnlichem. Auch das Bearbeiten von Konturen und Fasen – sonst nur mit Sonderfuttern möglich – gelingt mit dieser Methode. Ähnlich wie die Rasterplatten eignen sich auch die Matten für unterschiedliche Bearbeitungsaufgaben und Materialien. Erleichtert wird das Arbeiten mit dem VAC-MAT-System zudem dadurch, dass nur 60 Prozent der Vakuumplatte mit einem Bauteil belegt werden müssen. Es ist nicht erforderlich, die ungenutzte Spannfläche abzudecken beziehungsweise abzugrenzen. Für großformatige Spannplatten werden die VAC-MAT-Modulplatten mit einfachen Adaptern zusammengesteckt und so untereinander mit Vakuum versorgt. Das präzise Arbeiten mit VAC-MAT wird durch die Genauigkeit der Matten unterstützt, deren Dickentoleranz bei 0,04 Millimeter liegt. Aussparungen an den Außenbereichen der Matten ermöglichen das Verwenden von Anschlägen, sodass sich das Werkstück leichter ausrichten lässt. Die Kunststoffmatten eignen sich auch für Nassarbeiten mit gängigen Kühlemulsionen und sind bis zu einer Temperatur von plus 40 Grad Celsius uneingeschränkt.