Wie schneide ich ein Innengewinde?

Zur Herstellung eines Gewindes mit Gewindebohren ist eine sogenannte Kernlochbohrung und eine Senkung in das Material einzubringen. Der Gewindebohrer führt die Schnittbewegung aus. Somit bestimmt die Gewindesteigung den Vorschub. Das Material wird herausgeschnitten und die Späne werden über die Spannuten abgeführt.

Vorteile

- hohe Bearbeitungsgeschwindigkeit

- kostengünstige Werkzeuge

- einfache Handhabung der Werkzeuge und bekanntes Verfahren

- breites Einsatzgebiet

- Einsatz auf einfachen Maschinen möglich

- nachschleifbare Werkzeuge

Nachteile

- Spanprobleme bei sehr tiefen Gewinden

- Gewindebohrerbruch bei schwierigen Materialien

- mittlere Oberflächenqualität

- Gefahr des axialen Verschneidens (Vorweite)

- Gewindeschneidfutter notwendig

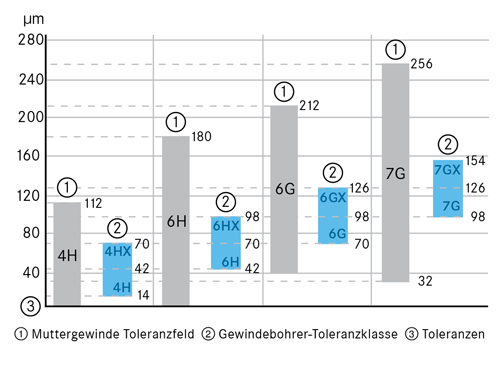

Toleranz bei Gewinden

Normen stellen sicher, dass Außen- und Innengewinde in der gewünschten Form zusammenpassen. Je nach Anwendung muss die passende Toleranz beim Gewindebohrer oder beim Gewindeformer berücksichtigt werden. Beim Gewindefräsen kann die Toleranz über die Radiuskorrektur beliebig gefertigt werden.

Die folgende Grafik zeigt die verschiedenen Toleranzklassen und deren Verwendung.

Die Grafik zeigt die Lage des Toleranzfeldes vom Muttergewinde in den verschiedenen Toleranzklassen z. B. 6H (grau markiert). Die blauen Toleranzfelder verdeutlichen die Lage des Toleranzfeldes der entsprechenden Gewindebohrer oder Gewindeformer. Es kann von Vorteil sein, Gewindebohrer und Gewindeformer in einer anderen Toleranzklasse zu fertigen. Diese Tolerierung wird durch ein der Toleranzklasse nachgestelltes X kenntlich gemacht (z. B. 6HX anstatt 6H). Das X stellt eine herstellerspezifische Toleranz dar und kann von Hersteller zu Hersteller differieren. Zähe Werkstoffe haben rückfedernde Eigenschaften. Um diesem Effekt entgegenzuwirken, wird im ATORN-Gewindebohrerprogramm bei diesen zähen Werkstoffen mit der X Lage gearbeitet. Gewindebohrer für die Bearbeitung von Titan und Nickellegierungen sind zum Beispiel in X-Lage ausgelegt. Bei abrasiven Werkstoffen (Materialien mit reibender, schleifender Wirkung), wie z. B. Grauguss, ist es auch sinnvoll, in X-Lage zu fertigen. Daraus resultieren höhere Standzeiten, da dort der Gewindebohrer im Verschleißfall noch immer in der Toleranz liegt. Der Rotring-Gewindebohrer für Guss und kurzspanende NE-Metalle ist in dieser Toleranzlage ausgelegt.

Schneidstoffe und Schneidprozess beim Gewindeschneiden

Zur Innengewindebearbeitung mit den Verfahren Gewindebohren, Gewindeformen und Gewindefräsen werden nachfolgend aufgeführte Schneidstoffe eingesetzt. Die Grafik zeigt die Parameter Zähigkeit/Bruchfestigkeit in Korrelation mit der Verschleißfestigkeit/Härte.

VHM – Vollhartmetall

- sehr hohe Härte

- Schneidstoff für Anwendung bis 65HRC

- sehr hohe Schnittgeschwindigkeit, hohe Präzision

HSSE-PM – Hochleistungsschnellstahl-Pulvermetall

- Schneidstoff für Anwendung bis 1300 N/mm2

- mittlere bis hohe Schnittgeschwindigkeit

- hohe Elastizität, hohe Schnittgeschwindigkeit

HSSE – Hochleistungsschnellstahl

- Schneidstoff für Anwendung bis 1300 N/mm2

- geringe bis mittlere Schnittgeschwindigkeiten

- 5 % Cobaltgehalt

- sehr hohe Elastizität

Allgemeine Informationen zu Gewindebohrern

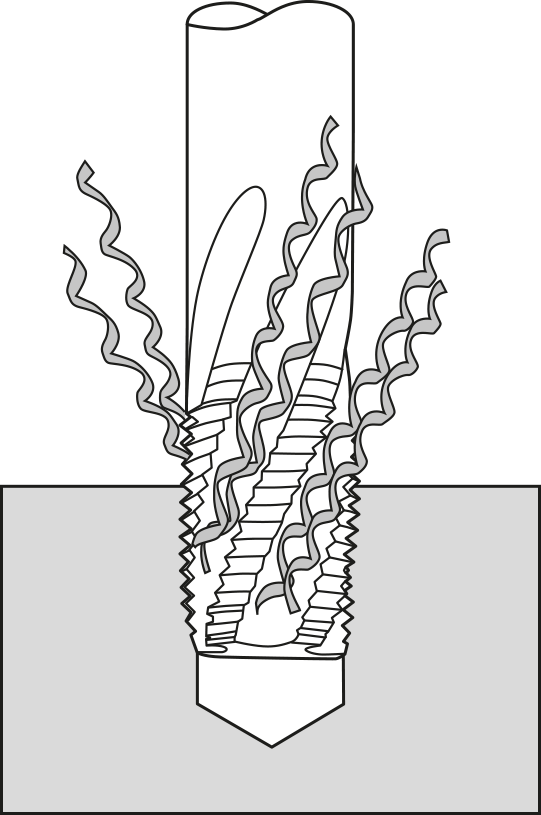

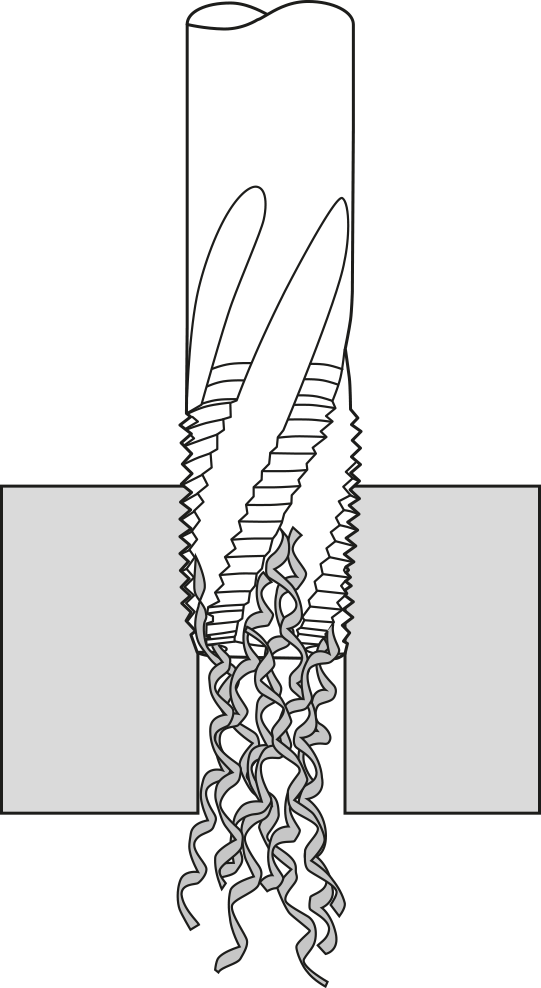

Das Gewindebohren entwickelt extrem hohe Torsionsmomente. Insbesondere bei der Grundlochbearbeitung in langspanenden Materialien müssen die Späne im Umschaltpunkt gebrochen werden. Der folgende Ablauf beim Sacklochgewindebohren verdeutlicht den Zusammenhang.

Das Gewinde befindet sich im Schneidprozess und führt die Späne nach oben ab.

Nach Erreichen der Gewindetiefe, erfolgt der Umschaltprozess, bei dem die Kräfte nahezu auf Null zurückgehen.

Der Span muss nun durch den Rücken des Gewindebohrers abgeschert werden. Die Kräfte steigen auf ein Höchstniveau.

Der Span ist nun abgeschert und das Drehmoment wird drastisch reduziert.

Deshalb werden bei Gewindebohrern vorrangig HSSE-, HSSE-PM-Schneidstoffe verwendet. Mit diesen Schneidstoffen können alle Materialgruppen, außer gehärtete Werkstoffe, bearbeitet werden. Nur bei wenigen Gewindebohreranwendungen findet der VHM-Schneidstoff seinen Einsatz. Ist die Härte des Materials zu hoch wie z. B. in gehärtetem Material über 55HRC, muss VHM eingesetzt werden. Aber auch bei kurzspanenden Materialien kommt der VHM-Schneidstoff zum Einsatz, da in diesen Anwendungen nur ein geringes Torsionsmoment wirkt. Die folgende Grafik zeigt die verschiedenen Bearbeitungsaufgaben und den passenden Schneidstoff für die Anwendung.

Beschichtungen und Oberflächenbehandlungen beim Gewindebohren

Beschichtungen bilden eine Schutzschicht zwischen Werkstück und Zerspanungswerkzeug. Durch Beschichtungen und Oberflächenbehandlungen werden folgende Eigenschaften erreicht.

- höhere Verschleißfestigkeit

- höhere Härte

- höhere Schnittgeschwindigkeit und Vorschübe

- korrosionsgeschützt

- verminderte Reibung

- höhere Temperaturbeständigkeit

Wir unterscheiden folgende Beschichtungen und Oberflächenbehandlungen:

Titannitrid: Universelle Schicht für die universelle Bearbeitung.

- Vickershärte: 2200–2300 HV

- Reibungskoeffizient: 0,5

- Temperaturbeständigkeit: 500–600 °C

- Farbe: Gold

Titanaluminiumnitrid: Universelle Schicht für die Hochleistungszerspanung mit hoher Schnittgeschwindigkeit.

- Vickershärte: 3200 HV

- Reibungskoeffizient Stahl: 0,55

- Temperaturbeständigkeit: 700–800 °C

Farbe: Dunkelblaugrau

Titancarbonitrid: Durch die hohe Härte und den exzellenten Verschleißwiderstand der TiCN-Schicht wird sie zur Zerspanung schwer zu bearbeitender Werkstoffe eingesetzt.

- Vickershärte: 3500 HV

- Reibungskoeffizient Stahl: 0,2

- Temperaturbeständigkeit: 400 °C

- Farbe: Blaugrau (Anthrazit)

CARBO: Neuartige Spezialbeschichtung für die Hochleistungszerspanung von NE-Metallen (Alugusslegierungen, Knetlegierungen), welche sich durch gute Notlaufeigenschaften und geringe Aufbauschneidenbildung auszeichnet.

- Vickershärte: 6000 HV

- Reibungskoeffizient: 0,1

- Temperaturbeständigkeit: 700 °C

- Farbe: Schwarz

ULTRA HL: Speziell für Gewindebearbeitungen entwickelt und ist durch die extreme Glätte und sehr gute Wärmebeständigkeit bei gleichzeitiger niedriger Wärmeleitfähigkeit die momentan leistungsfähigste Schicht.

- Vickershärte: 3000 HV

- Reibungskoeffizient Stahl: 0,15–0,20

- Temperaturbeständigkeit: 800 °C

- Farbe: Dunkelgrau

Vaporisieren:

Dies ist eine chemische Oberflächenbehandlung, bei der es sich nicht um eine klassische Beschichtung handelt. Diese Dampfbehandlung sorgt auf der Oberfläche der Gewindebohrer dafür, dass der Schmierfilm beim Gewindebohren nicht abreißt.

Gewindearten und Gewindetiefe beim Gewindebohren

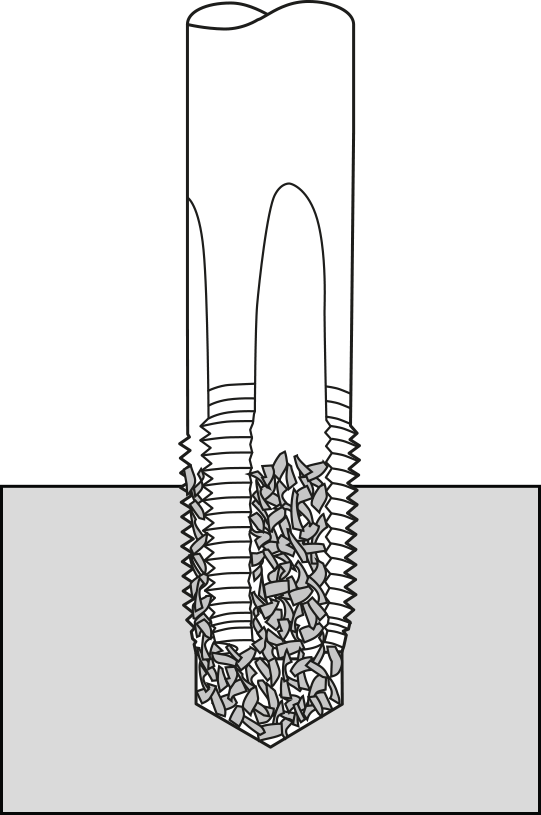

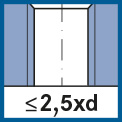

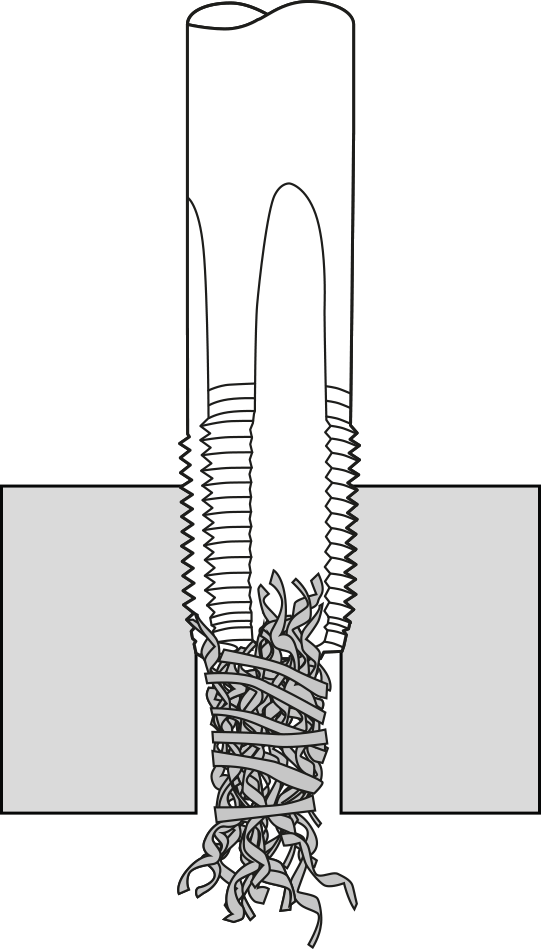

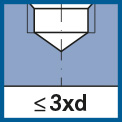

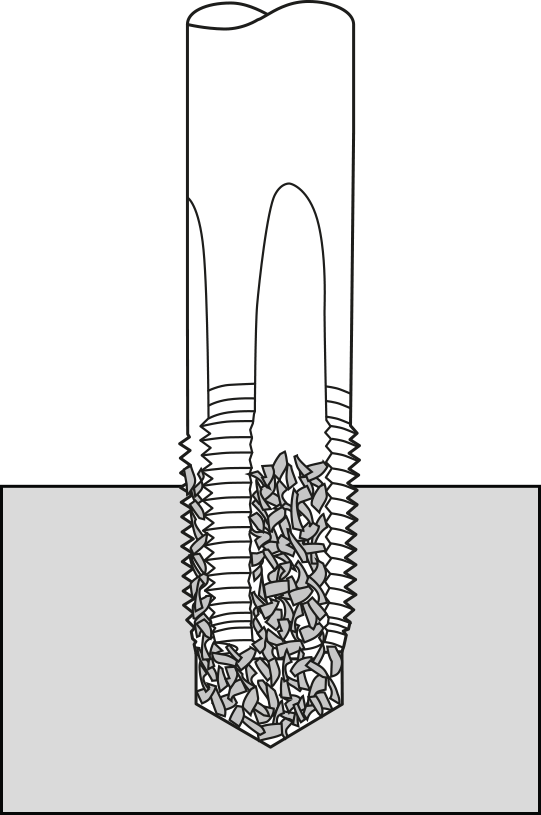

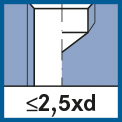

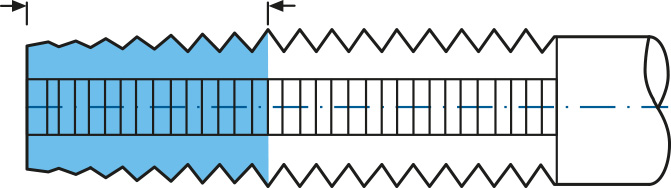

Bei der Gewindebearbeitung unterscheiden wir zwischen Durchgangs- und Grundloch. Das Grundloch, auch Sackloch genannt, stellt an Gewindebohrer die höchsten Anforderungen, da die Späne in langspanenden Materialen aus der Bohrung nach oben transportiert werden müssen und der Span im Umschaltpunkt gebrochen werden muss. Resultierend aus dieser Tatsache müssen bei langspanenden Werkstoffen spiralisierte Gewindebohrer eingesetzt werden. Bei kurzspanenden Materialen ist keine spiralisierte Bauform nötig, da die kleinen Späne in das Grundloch fallen und somit durch das Kühlschmiermittel herausgesprüht werden. Grundsätzlich lassen sich in der Grundlochbearbeitung, abhängig vom Material, Gewindetiefen von 3xD erreichen. Maximale Prozesssicherheit werden aber bei Gewindetiefen bis 2,5xD erreicht. Im Durchgangsloch lassen sich Gewindetiefen von bis zu 4xD herstellen. Aber auch hier ist bei 3xD eine hohe Prozesssicherheit zu erwarten. Das Durchgangsloch ist eine relativ unkritische Bearbeitung, da die Späne in Vorschubrichtung abgeführt werden. Die Späne werden entweder durch einen Schälanschnitt oder eine Linksspirale abgeführt. Des Weiteren unterscheiden wir Gewindebohrer die sowohl für Durchgangs-, als auch Grundlöcher geeignet sind. Dies funktioniert aber nur bei kurzspanenden Materialien oder sehr geringen Gewindetiefen.

|

|

|

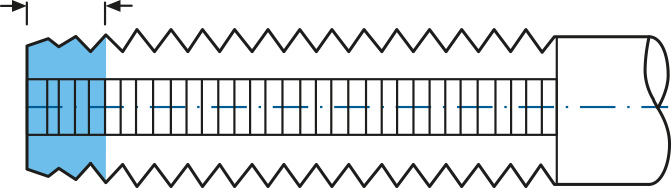

Grundlochbearbeitung mit spiralisiertem Gewindebohrer bei langspanenden Werkstoffen

|

Grundlochbearbeitung mit geradegenutetem Gewindebohrer bei kurzspanenden Werkstoffen

|

Max. Gewindetiefe 2,5xD Grundloch (z. B. M6 = max. Gewindetiefe 15 mm) Max. Gewindetiefe 2,5xD Grundloch (z. B. M6 = max. Gewindetiefe 15 mm) |

|

|

|

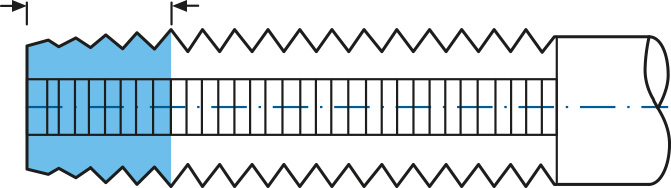

Durchgangslochbearbeitung mit linksspiralisiertem Gewindebohrer bei langspanenden Werkstoffen

|

Durchgangslochbearbeitung mit Schälanschnitt in langspanenden Werkstoffen

|

Max. Gewindetiefe 3xD Grund- und Sackloch (z. B. M6 = max. Gewindetiefe 18 mm) Max. Gewindetiefe 3xD Grund- und Sackloch (z. B. M6 = max. Gewindetiefe 18 mm) |

|

|

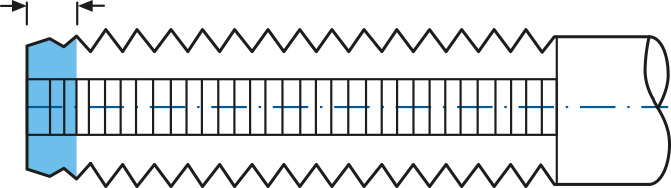

Grund- und Durchgangslochbearbeitung mit geradegenutetem Gewindebohrer

|

Grund- und Durchgangslochbearbeitung mit geradegenutetem Gewindebohrer (z. B. M6 = max. Gewindetiefe 15 mm) Grund- und Durchgangslochbearbeitung mit geradegenutetem Gewindebohrer (z. B. M6 = max. Gewindetiefe 15 mm)

|

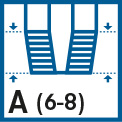

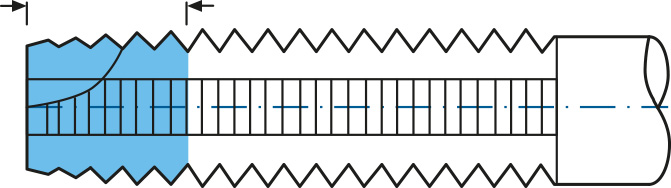

Anschnittformen und deren Funktion

Der Anschnitt beim Gewindebohrer erfüllt eine wichtige Rolle beim Gewindeschneidprozess und ist für die Standzeit, aber auch die Gewindequalität entscheidend. Wir unterscheiden folgende verschiedene Anschnittformen. Bis auf die Anschnittform B mit Schälanschnitt, die ausschließlich als geradegenutete Form besteht, können alle weiteren Anschnittformen mit den verschiedenen Spannuten kombiniert werden. Grundsätzlich gilt: Je länger ein Anschnitt, desto höher die Standzeit. Insbesondere bei höheren Fertigkeiten ist dies ein Vorteil. Jedoch erhöht sich auch das erforderliche Drehmoment, welches zu höheren Kräften führt. Kurze Anschnittformen ermöglichen das Gewindeschneiden bis nahe auf den Bohrungsgrund. Gängige Anschnittformen sind B, C, und E.

|

|

lang, 6–8 Gänge für kurze Durchgangslöcher |

|

|

mittel, 3,5–5,5 Gänge mit Schälanschnitt, für alle Durchgangslöcher und große Gewindetiefen in mittel- und langspanenden Werkstoffen

|

|

|

kurz, 2–3 Gänge für Sacklöcher und ganz allgemein für Alu, Grauguss und Messing

|

|

|

mittel, 3,5–5 Gänge für kurze Durchgangslöcher

|

|

|

extrem kurz, 1,5–2 Gänge für Sacklöcher mit sehr kurzem Gewindeauslauf

|

Bauformen beim Gewindebohren

Wir unterscheiden zwei grundlegende Bauformen beim Gewindebohren: DIN 371 mit verstärktem Schaft, sowie DIN 376 und DIN 374 mit durchgängigem Schaft.

DIN 371 verstärkter Schaft

DIN 376 und DIN 374 überlaufender Schaft

Einsatzbedingungen und Freiwinkel

Die Größe des Freiwinkels hat Auswirkung auf die Standzeit und die Führungseigenschaften des Gewindebohrers. Ein großer Freiwinkel minimiert die Reibung und erhöht die Standzeit; die Reduzierung des Freiwinkels verbessert die Führungseigenschaften des Gewindebohrers. Gewindebohrer mit Spiralisierung für Grundlöcher haben grundsätzlich einen geringeren Freiwinkel als geradegenutete Gewindebohrer. Wäre der Freiwinkel zu groß, würde sich der Span bei der Umkehrbewegung verklemmen, was zu einem Bruch des Gewindebohrers führen

CNC/Konventionell

CNC/Konventionell

Diese Gewindebohrertypen sind sowohl für konventionelle, als auch CNC- Maschinen ausgelegt und ein Kompromiss zwischen idealer Führung und Erhöhung der Standzeit durch Erhöhung des Freiwinkels. Dieser Mischtyp ist am weitesten verbreitet und die beste Lösung für die meisten Bearbeitungsaufgaben. Als moderate Zerspanungsverhältnisse bezeichnen wir z. B. das Schneiden von Gewinden auf einer CNC-Maschine in einem Längenausgleichsfutter oder einem Synchronfutter. Mit diesem Maschinengewindebohrertyp kann aber z. B. auch ein Gewinde auf einer konventionellen Bohrmaschine mit Längenausgleichsfutter geschnitten werden.

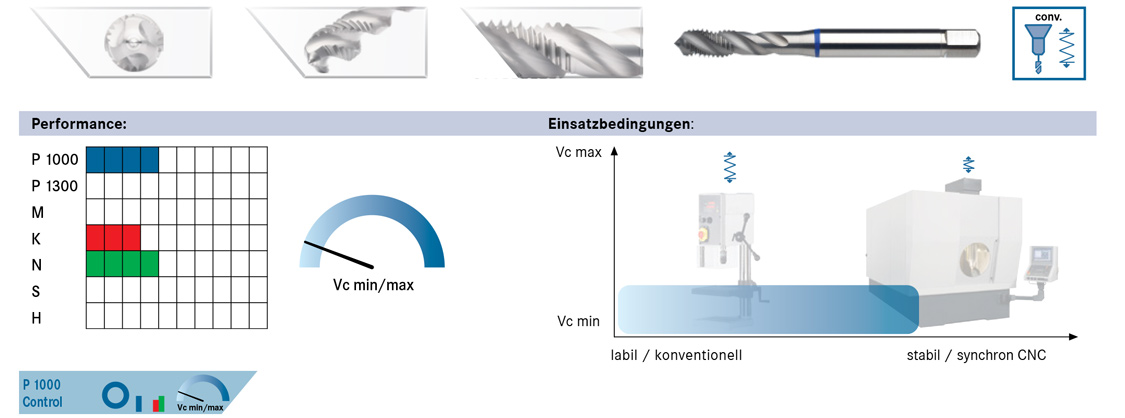

Konventioneller Einsatz

Konventioneller Einsatz

Diese Gewindebohrertypen eignen sich für eine konventionelle Bearbeitung im kleinen und mittleren Stückzahlbereich bei labilen Aufspannungsverhältnissen. Durch ihren recht langen Führungsteil und dem geringen Freiwinkel sind diese Gewindebohrer ideal bei labilen Zerspanungsverhältnissen auf alten Maschinen mit einem Standardlängenausgleichsfutter oder dem Schneiden von Hand.

CNC/Synchro

CNC/Synchro

Diese Gewindebohrer zeichnen sich im Vergleich zu den konventionellen CNC-Typen durch einen minimalen Führungsteil und einen sehr großen Freiwinkel aus. Durch ihre sehr freie Geometrie sorgen sie für hohe Standzeit im mittleren bis hohem Stückzahlbereich, allerdings muss eine ideale Werkzeugspannung im Synchronfutter oder als starr gespanntes Werkzeug gewährleistet sein. Zudem muss das Gewinde auf einer spielarmen und synchronen CNC-Maschine bewerkstelligt werden. Diese Gewindebohrer sind alle mit einem H6-Schaft ausgestattet, um diese auch starr in einem Flächenspann- oder Schrumpffutter zu spannen.

Gewindebohrer-Farbringsystem

Mit dem Gewindebohrer-Farbringsystem findet der Anwender schnell und zuverlässig den richtigen Gewindebohrer für seine Aufgabenstellung. Jeder Farbring steht für eine ideale Spangeometrie für den zu bearbeitenden Werkstoff. Angelehnt ist das Farbsystem an den ISO-Code der Wendeschneidplatten und ist somit weltweit verständlich. Extrem universelle Werkzeuge erhalten keinen Ring. In der unteren Grafik finden Sie die verschiedenen Geometrien und deren Einsatzzweck.

Werkstoff hat seine spezifischen Eigenschaften und benötigt individuelle Spangeometrien. Das heißt, Spanwinkel, Freiwinkel und Führungslänge müssen eingestellt werden, um ein ideales Ergebnis zu erhalten. Edelstähle und Stähle benötigen positive Schneiden, um prozesssicher in das Material einzudringen und den Span sicher abzuführen. Zu Bearbeitung sehr harter Werkstoffe muss die Schneide möglichst stabil ausgeführt werden.

Detaillierte Informationen zu unseren Maschinengewindebohrer-Typen

Finden Sie den richtigen Gewindebohrer für Ihre Anwendung! Wir stellen Ihnen hier die verschiedenen Maschinengewindebohrer-Typen vor.

Tipp: Nutzen Sie in der Produktübersicht oben den Filter „Typ“, um die Auswahl der Produkte auf die passenden Gewindebohrer-Typen einzuschränken.

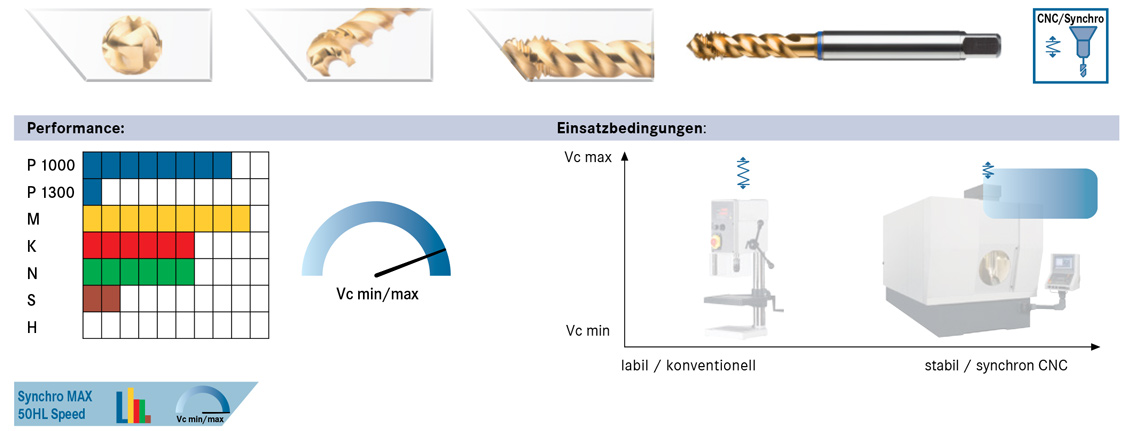

Der SYNCHRO MAX 50 Gewindebohrer wurde für den Hochleistungseinsatz bis 1000 N/mm2 in der Serie entwickelt. Hochwertiger Schneidstoff HSSE-PM gepaart mit einer aggressiven 50 Grad Geometrie und sehr geringem Führungsteil, sorgen für prozesssicheres Gewindeschneiden bei Gewindetiefen bis 3xD auch in schwierigen Materialien.

Für diesen Gewindebohrer benötigen Sie folgende Grundbedingungen:

- Moderne starre Maschine

- Synchrongewindeschneidfutter oder starre Werkzeugspannung

- Sehr hohe Schnittgeschwindigkeit

Die P 1000 Control Gewindebohrer wurden für den konventionellen Einsatz bis 1000 N/mm2 in Stahl Guss und NE-Metallen entwickelt. Hochwertiger Schneidstoff HSSE gepaart mit einer aggressiven 40 Grad Geometrie, sorgen für prozesssicheres Gewindeschneiden bei Gewindetiefen bis 2,5xD bei instabilen Verhältnissen.

Für diesen Gewindebohrer benötigen Sie folgende Grundbedingungen:

- Instabile Verhältnisse, alte Maschinen

- Auf allen Werkzeugaufnahmen und Gewindeschneidfuttern einsetzbar

- Geringe Schnittgeschwindigkeit nötig

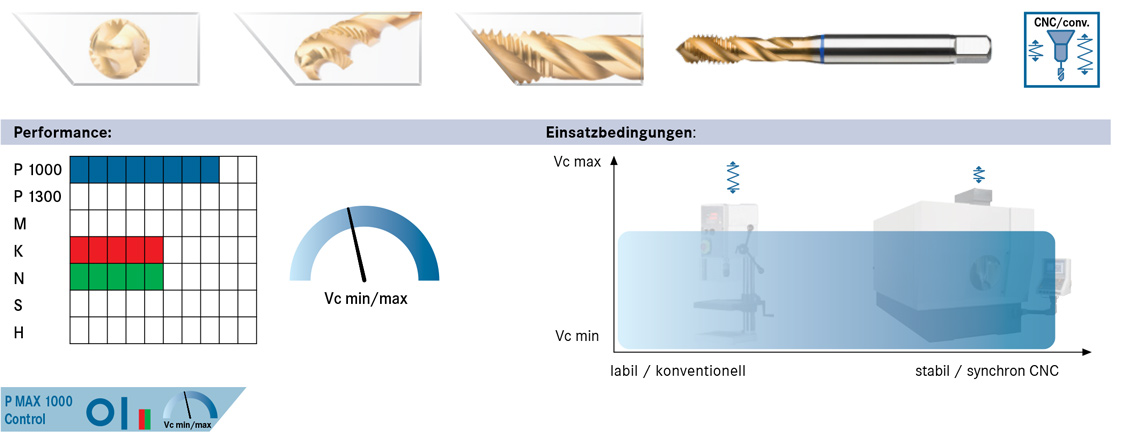

Die P MAX 1000 Control Gewindebohrer wurden für den Serieneinsatz bis 1000 N/mm2 in Stahl Guss und NE-Metallen entwickelt. Hochwertige Schneidstoffe HSSE gepaart mit aggressiver 40 Grad Geometrie, sorgen für prozesssicheres Gewindeschneiden bei Gewindetiefen bis 2,5xD bei stabilen bis instabilen Verhältnissen.

Für diesen Gewindebohrer benötigen Sie folgende Grundbedingungen:

- Auf allen Maschinen einsetzbar

- Auf allen Werkzeugaufnahmen und Gewindeschneidfuttern einsetzbar

- Funktioniert sowohl bei niedrigen als auch hohen Schnittgeschwindigkeiten

Gewindebohrer N MAX Control - für den Einsatz in Nichteisenmetallen