Edelstahlbearbeitung – Werkzeuge für die perfekte Zerspanung

Edelstahl werden im allgemeinen Sprachgebrauch häufig rostfreie Eigenschaften zugeschrieben. Aber sind Edelstähle eigentlich immer rostfrei?

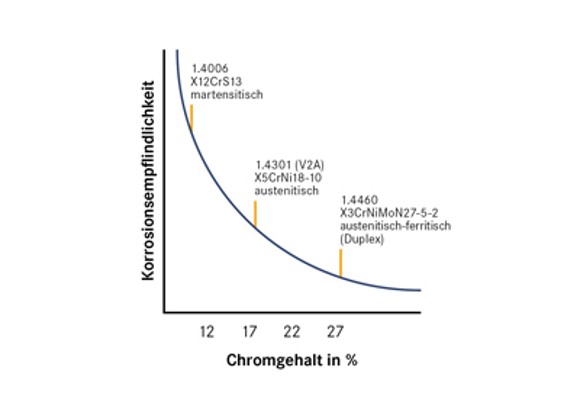

Das ist leider nicht der Fall, denn die erforderlichen Eigenschaften treffen genau genommen nur auf die Untergruppe der nichtrostenden Stähle zu. Edelstahl ist ein Stahl von besonderer Reinheit, welche in der Norm EN 10020 festgehalten ist. Fehlt dem Edelstahl Chrom, so rostet dieser genauso wie herkömmlicher Stahl. Erst ab einer bestimmten Menge von Chrom wird aus einem Edelstahl ein rostbeständiger Stahl.

Nichtrostender Stahl: Vielseitig und wirtschaftlich

Nichtrostende Stähle finden sich heute in einer Vielzahl von Anwendungen. Über 50,9 Millionen Tonnen rostfreier Stahl wurden allein im Jahr 2020 weltweit produziert. Im Vergleich zu vielen anderen Werkstoffen zeichnen sich nichtrostende Stähle durch eine gute Korrosionsbeständigkeit aus, die selbst mechanischer oder abrasiver Beanspruchung standhalten.

Die Anforderungen für nichtrostende Stähle sind mindestens 10,5 % Chrom und maximal 1,2 % Kohlenstoff.

Die hohe Druckbelastbarkeit und gute Zähigkeit (auch bei tiefen Temperaturen) machen einige der rostfreien Stähle zu einem optimalen Werkstoff in zahllosen Anwendungen und Branchen. Die Herausforderung bei ihrer spanenden Bearbeitung bleibt immer die gleiche: Die Materialzusammensetzung beansprucht das Werkzeug extrem.

Welche nichtrostenden Stähle gibt es?

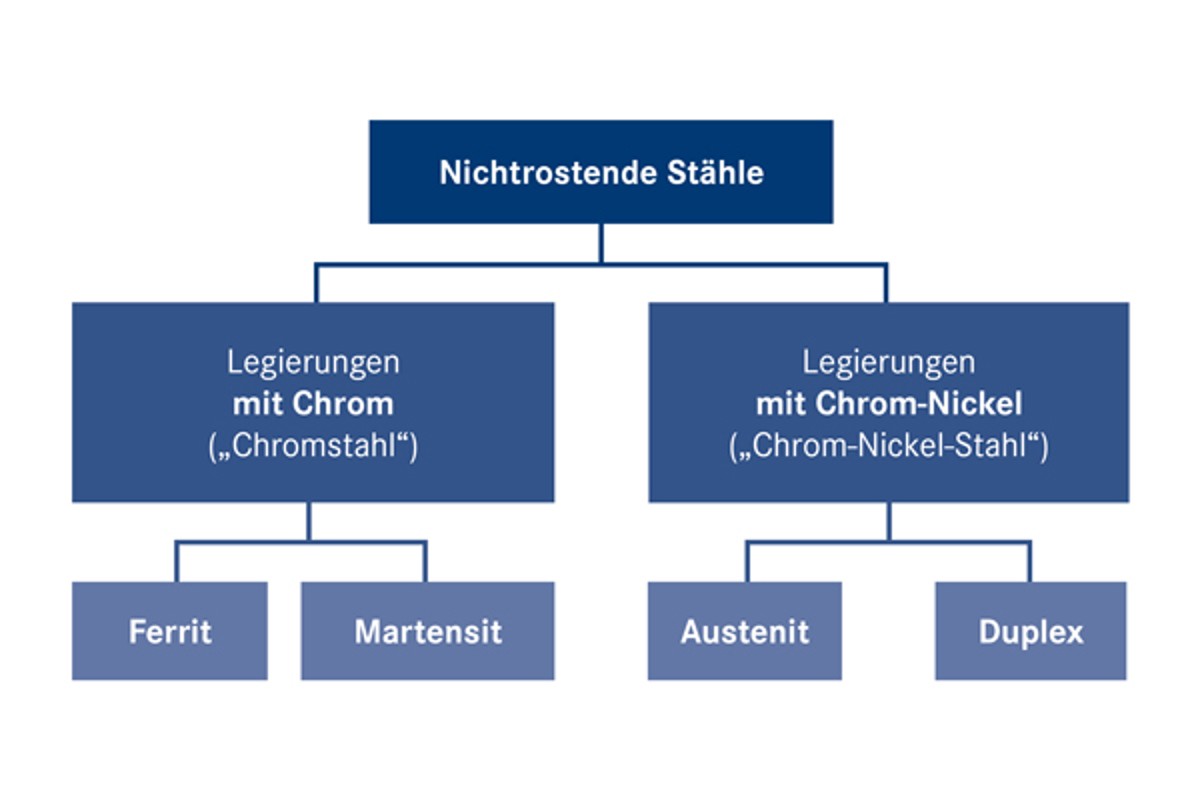

Aufgrund der Herstellung und des entstehenden Gefüges unterscheiden sich nichtrostende Stähle in vier Werkstoffgruppen: Martensitische Stähle, Feritische Stähle, austenitische Stähle und Duplex Stähle (auch teils als austenitisch-ferritisch bezeichnet).

Diese unterscheiden sich in ihren mechanischen und physikalischen Eigenschaften, in Hinblick auf ihre Korrosionsbeständigkeit, Verarbeitbarkeit und Wärmebeständigkeit.

Aus metallurgischer Sicht werden die nichtrostenden Stähle in Chromstahl und Chrom-Nickel-Stahl unterteilt.

Legierungen mit Chrom (Chromstahl)

Martensitische rostfreie Stähle

Martensitische Stähle sind sehr fest und spröde. Typischerweise enthalten sie 12-18% Chrom mit einem moderaten Kohlenstoffgehalt.

Martensitische Stähle sind im Allgemeinen äußerst gut für die Zerspanung geeignet.

Sie sind härtbar und korrosionsabweisender, haben eine gute chemische Beständigkeit, sind verschleißfest und lassen sich hervorragend polieren.

Vorteile:

- hohe Verschleißfestigkeit und Schneidhaltigkeit

- hohe Festigkeit, gute Umformbarkeit

- optimierte Korrosionsbeständigkeit

- hohe Verfügbarkeit, international genormt

Anwendung:

Messerindustrie, Luftfahrtindustrie und allgemeiner Maschinenbau

Ferritische rostfreie Stähle

Ferritische Edelstähle haben eine Härte von 60 HV und sind damit sehr weich. Gängige Legierungen enthalten 10,5-27 % Chrom und einen niedrigen Anteil an Kohlenstoff.

Ferritische Edelstähle sind äußerst gut zerspan- sowie verformbar und haben darüber hinaus nur eine geringe Wärmedehnung. In ihrer Struktur sind sie ferromagnetisch und somit nicht durch Wärmebehandlung härtbar. Durch den ferritischen Gefügebestandteil wird der Edelstahl zudem korrosionsanfällig.

Vorteile:

- gute Warm- und Kaltumformbarkeit

- hohe Beständigkeit gegen Spannungsrisskorrosion

- gut zerspanbar

- preisgünstig

Anwendung:

Kochutensilien, Küchenbau, Lebensmittelindustrie, Verbrennungsanlagen und Automobil, z. B. Autoabgasanlagen

Legierungen mit Chrom-Nickel (Chrom-Nickel-Stahl)

Austenitische rostfreie Stähle

Austenitische Stähle haben heutzutage den größten Produktionsanteil am insgesamt produzierten Edelstahl. Als Eigenschaften sind z. B. die ausgezeichnete Korrosionsbeständigkeit und die gute Kaltumformbarkeit zu nennen. Sie sind bei Umgebungstemperatur nicht magnetisch und können zudem durch Wärmebehandlung nicht gehärtet werden. Austenitische Stähle zeichnen sich durch eine mittlere bis schwierige Bearbeitbarkeit aus.

Vorteile:

- sehr gute Korrosionsbeständigkeit

- sehr gute Warm- und Kaltumformbarkeit

- sehr gute Schweißbarkeit

- niedrige Wärmeleitfähigkeit

Anwendung:

Chemische und petrochemische Industrie, Schiffbau, Lebensmittelindustrie, Uhrenindustrie und Medizintechnik, Fassadenbau und Dachkonstruktion

Duplexstähle

Duplexstähle zeichnen sich durch eine Kombination von Eigenschaften aus, die einer Mischung aus den Beschaffenheiten rostfreier Chromstähle (ferritisch und martensitisch) und rostfreier Chrom-Nickel-Stähle (austenitisch) entsprechen. Sie haben höhere Festigkeiten als die rostfreien Chrom-Nickel-Stähle, weisen dabei aber eine höhere Verformbarkeit als rostfreie Chromstähle auf. Ferritisch-austenitische Stahle sind schwer zu bearbeiten.

Vorteile:

- sehr gute Korrosionsbeständigkeit

- gute Umformbarkeit

- hohe Kerbschlagzähigkeit

- gute Schweißbarkeit

Anwendung:

Pumpen-Rotoren, Rührwerke, Wellen und Rollen für Papiermaschinen, Öl, Gas- und petrochemische Industrie sowie auf Bohrinseln

Was macht nichtrostenden Stahl eigentlich rostbeständig?

Der Chromanteil von mindestens 10,5 % im Stahl hat zur Folge, dass sich eine Passivschicht, also eine Schutzschicht aus Chromoxid, bildet. Die Passivschicht entsteht selbstständig unter Sauerstoffeinfluss und schützt das Material so vor Korrosion. Wird die Schicht beschädigt, etwa durch Kratzer oder die Bearbeitung, bildet sie sich automatisch neu. Das Funktionsprinzip ist bei allen nichtrostenden Stählen gleich: Durch die Erhöhung von Chrom und weiteren Legierungselementen wird die Korrosionsbeständigkeit noch stabiler.

Welche Legierungsbestandteile verleihen welche Eigenschaften?

Stahleigenschaften werden u. a. durch die Herstellungsverfahren und Legierungselemente beeinflusst. Die verschiedenen Elemente verleihen dem Stahl bestimmte mechanische und chemische Eigenschaften. Aber welche Eigenschaften werden durch Chrom, Nickel oder Molybdän konkret erzeugt?

Sie haben noch Fragen zur Edelstahlbearbeitung oder zu unseren Werkzeugen?

Unsere Fachexperten stehen Ihnen gerne zur Verfügung. Senden Sie uns einfach und bequem Ihre Anfrage per Mail.